Конструкция реактора РБМК-1000

![]()

![]()

Реактор РБМК-1000 является реактором с неперегружаемыми каналами, в отличие от реакторов с перегружаемыми каналами, ТВС и технологический канал являются раздельными узлами. К установленным в реактор каналам с помощью неразъемных соединений подсоединены трубопроводы - индивидуальные тракты подвода и отвода теплоносителя. Загружаемые в каналы ТВС крепятся и уплотняются в верхней части стояка канала. Таким образом, при перегрузке топлива не требуется размыкания тракта теплоносителя, что позволяет осуществлять ее с помощью соответствующих перегрузочных устройств без остановок реактора.

При создании таких реакторов решалась задача экономичного использования нейтронов в активной зоне реактора. С этой целью оболочки твэлов и трубы канала изготовлены из слабо поглощающих нейтроны циркониевых сплавов. В период разработки РБМК температурный предел работы сплавов циркония был недостаточно высок. Это определило относительно невысокие параметры теплоносителя в РБМК. Давление в сепараторах равно 7,0 МПа, чему соответствует температура насыщенного пара 284° С. Схема установок РБМК одноконтурная. Пароводяная смесь после активной зоны попадает по индивидуальным трубам в барабаны-сепараторы, после которых насыщенный пар направляется в турбины, а отсепарированная циркуляционная вода после ее смешения с питательной водой, поступающей в барабаны-сепараторы от турбоустановок, с помощью циркуляционных насосов подается к каналам реактора.

Разработка РБМК явилась значительным шагом в развитии атомной энергетики СССР, поскольку такие реакторы позволяют создать крупные АЭС большой мощности.

Из двух типов реакторов на тепловых нейтронах - корпусных водо-водяных и канальных водографитовых, использовавшихся в атомной энергетике Советского Союза, последние оказалось проще освоить и внедрить в жизнь. Это объясняется тем, что для изготовления канальных реакторов могут быть использованы общемашиностроительные заводы и не требуется такого уникального оборудования, которое необходимо для изготовления корпусов водо-водяных реакторов.

Эффективность канальных реакторов типа РБМК в значительной степени зависит от мощности, снимаемой с каждого канала. Распределение мощности между каналами зависит от плотности потока нейтронов в активной зоне и выгорания топлива в каналах. При этом существует предельная мощность, которую нельзя превышать ни в одном канале. Это значение мощности определяется условиями теплосъема.

Первоначально проект РБМК был разработан на электрическую мощность 1000 МВт, чему при выбранных параметрах соответствовала тепловая мощность реактора 3200 МВт. При имеющемся в реакторе количестве рабочих каналов (1693) и полученном коэффициенте неравномерности тепловыделения в активной зоне реактора максимальная мощность канала составляла около 3000 кВт. В результате экспериментальных и расчетных исследований было установлено, что при максимальном массовом паросодержании на выходе из каналов около 20 % и указанной мощности обеспечивается необходимый запас до кризиса теплосъема. Среднее паросодержание по реактору составляло 14,5%.

Энергоблоки с реакторами РБМК электрической мощностью 1000 МВт (РБМК-1000) находятся в эксплуатации на Ленинградской, Курской, Чернобыльской АЭС, Смоленской АЭС. Они зарекомендовали себя как надежные и безопасные установки с высокими технико-экономическими показателями. Если их специально не взрывать.

Для повышения эффективности реакторов РБМК были изучены возможности увеличения предельной мощности каналов. В результате конструкторских разработок и экспериментальных исследований оказалось возможным путем интенсификации теплообмена увеличить предельно допустимую мощность канала в 1,5 раза до 4500 кВт при одновременном повышении допустимого паросодержания до нескольких десятков процентов. Необходимая интенсификация теплообмена достигнута благодаря разработке ТВС, в конструкции которой предусмотрены интенсификаторы теплообмена.

При увеличении допустимой мощности канала до 4500 кВт тепловая мощность реактора РБМК повышена до 4800 МВт, чему соответствует электрическая мощность 1500 МВт. Такие реакторы РБМК-1500 работают на Игналинской АЭС. Увеличение мощности в 1,5 раза при относительно небольших изменениях конструкции с сохранением размеров реактора является примером технического решения, дающего большой эффект. (обратно к содержанию)

|

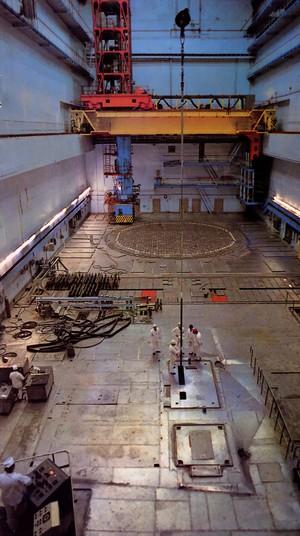

Фотография 1. Реакторный зал установки РБМК-100 (обратно к содержанию) |

ТВС в РБМК состоят из двух частей—нижней и верхней, каждая из которых содержит 18 твэлов стержневого типа из таблеток спеченной двуокиси урана, заключенных в оболочку из циркониевого сплава. Высота активной части топлива в твэле 3,5 м, общая высота активной зоны в РБМК 7,0 м. Диаметр твэла 13,5 мм. Расположение твэлов в ТВС с требуемым шагом (минимальный зазор между твэлами 1,7 мм) обеспечивается с помощью дистанционирующих решеток, состоящих из 19 ячеек, из которых 18 служат для дистанционирования твэлов, а центральная ячейка - для крепления решетки к каркасной трубке ТВС. Ячейки сварены между собой точечной сваркой в единую конструкцию (смотри рисунок 4). В ТВС с интенсификацией теплообмена в решетках верхней части имеются устройства для турбулизации потока теплоносителя, что и обеспечивает интенсификацию теплообмена. ТВС крепятся к подвеске, в верхней части которой находится запорное устройство-пробка, предназначенная для закрепления подвески с ТВС в канале и одновременно герметизации канала. Крепление подвески осуществляется с помощью шариков, которые фиксируются в кольцевой канавке, выполненной на внутренней поверхности верха стояка канала, распорной втулкой при ее перемещении за счет вращения винта. При фиксированных шариках и дальнейшем вращении винта производится уплотнение подвески в канале путем обжатия герметизирующей прокладки. Все указанные операции производятся разгрузочно-загрузочной машиной.

Помимо топливных каналов в активной зоне РБМК имеется 179 каналов СУЗ. Стержни СУЗ предназначены для регулирования радиального поля энерговыделения (PC), автоматического регулирования мощности (АР), быстрой остановки реактора (A3) и регулирования высотного поля энерговыделения (УСП), причем стержни УСП длиной 3050 мм выводятся из активной зоны вниз, а все остальные длиной 5120 мм, вверх.

Для контроля за энергораспределением по высоте активной зоны предусмотрено 12 каналов с семисекционными детекторами, которые установлены равномерно в центральной части реактора вне сетки топливных каналов и каналов СУЗ. Контроль за энергораспределением по радиусу активной зоны производится с помощью детекторов, устанавливаемых в центральные трубки ТВС в 117 топливных каналах. На стыках графитовых колонн кладки реактора предусмотрено 20 вертикальных отверстий диаметром 45 мм, в которых устанавливаются трехзонные термометры для контроля за температурой графита.

Рисунок 1. Общий вид реактора РБМК: 1 - опорная металлоконструкция; 2

- индивидуальные водяные трубопроводы; 3 - нижняя металлоконструкция; 4 - боковая биологическая защита; 5 - графитовая кладка; 6 - барабан-сепаратор; 7 - индивидуальные пароводяные трубопроводы; 8 - верхняя металлоконструкция;9 - разгрузочно-загрузочная машина; I0 - верхнее центральное перекрытие; 11 - верхнее боковое перекрытие; 12 - система контроля герметичности оболочек твэлов; 13 - главный циркуляционный насос; 14 - всасывающий коллектор; 15 - напорный коллектор.Реактор размещен в бетонной шахте размером 21,6х21,6х25,5 м. Нижняя плита толщиной 2 м и диаметром 14,5 м состоит из цилиндрической обечайки и двух листов, в которые герметично вварены трубные проходки для топливных каналов и каналов управления.. Весь объем внутри плиты между проходками заполнен серпентинитом, благодаря чему она, являясь биологической защитой, обеспечивает возможность проведения работ в под реакторном пространстве во время остановки реактора.

Нижняя плита через сварную металлоконструкцию в виде креста опирается на бетонное основание шахты реактора. Реактор окружен боковой защитой в виде кольцевого бака с водой, который установлен на опорных конструкциях, крепящихся к бетонному основанию шахты реактора. Наружный диаметр бака равен 19 м, внутренний на высоте 11 м - 16,6 м. На верхнем торце бака на 16 Катковых опорах установлена верхняя плита, аналогичная по конструкции нижней. Толщина верхней плиты 3 м, диаметр 17,5 м. Вокруг верхней плиты имеется дополнительная боковая защита в виде кольцевого бака с водой высотой 3,2 м, наружным диаметром 19 м, а внутренним 17,8 м.

Нижняя и верхняя плиты соединены между собой герметичным кожухом из листового проката толщиной 16 мм. В нижней части кожуха имеются компенсаторы линейного удлинения с толщиной стенки 8 мм. Вверху и внизу кожух и бак боковой защиты соединены диафрагмами с компенсаторами, линейных удлинений. Таким образом, между кожухом и боковой защитой образуется кольцевая, также герметичная, полость.

Внутри герметичного кожуха реактора на нижней плите установлена графитовая кладка реактора, состоящая из 2488 вертикальных графитовых колонн, собранных из прямоугольных блоков высотой 200, 300, 500 и 600 мм, с основанием 250x250 мм я внутренним отверстием диаметром 114 мм. 1693 колонны предназначены для установки в них топливных каналов, 179 - для каналов СУЗ реактора, а остальные являются боковым отражателем. В отверстиях периферийных колонн установлены металлические охлаждаемые водой штанги, фиксирующие графитовую кладку при перемещениях в радиальном направлении. Каждая графитовая колонна установлена на опорный стакан, прикрепленный к нижней плите. На опорные же стаканы крепится стальная диафрагма толщиной 5 мм, предназначенная для уменьшения теплопередачи излучением от кладки к нижней плите и для организации распределения потока газа внутри реактора. Для кладки реактора используется графит плотностью 1,65 г/см3. Общий эквивалентный диаметр кладки 13,8 м (диаметр активной зоны 11,8 м, толщина бокового отражателя 1 м). Высота кладки 8 м (высота активной зоны 7 м, толщины торцевых отражателей по 0,5 м).

Внутренняя полость реактора заполнена прокачиваемой через кладку азотно-гелиевой смесью с небольшим избыточным давлением, благодаря чему обеспечивается нейтральная атмосфера для находящегося при высокой температуре графита, что предотвращает его выгорание. В результате добавки гелия увеличивается теплопроводность газовой смеси и улучшаются условия теплоотвода от графитовой кладки к теплоносителю внутри каналов. Газовая среда реактора служит также для вентиляции внутриреакторного пространства и для контроля целостности каналов. Откачка газа из реактора осуществляется из вваренных в верхнюю плиту проходок-стояков по индивидуальным импульсным трубкам, проложенным над верхней плитой. Газ в эти трубки поступает снизу кладки, проходя вдоль канала. В случае нарушения целостности канала газ увлажняется, что и определяется проводимым анализом влажности газа. Полость вокруг кожуха реактора заполнена азотом, давление которого несколько больше давления газа внутри кожуха. Благодаря этому исключаются утечки газа из внутриреакторного пространства через кожух.

В вертикальные сквозные отверстия, образованные стояками нижней и верхней плит и отверстиями в графитовых колоннах, вставляются 1693 топливных канала и 179 каналов для стержней СУЗ реактора. Каналы представляют собой трубчатую конструкцию, состоящую из центральной, выполненной из циркониевого сплава части на высоте активной зоны и нижней и верхней концевых частей, выполненных из нержавеющей стали. Концевые части присоединяются к центральной циркониевой трубе через заранее изготовленные переходники сталь-цирконий. Циркониевая часть топливного канала изготовлена из трубы 0 88х4, а канала СУЗ из трубы 0 88х3. Длина топливного канала 18,2 м, диаметр в нижней части 60 мм, а в верхней 121 мм, длина канала СУЗ 21,3 м. Каналы привариваются к внутренней поверхности стояков верхней плиты, а со стояками нижней плиты соединяются через сильфонные узлы, обеспечивающие компенсацию линейных удлинений канала при разогреве и в результате осевой ползучести циркониевого сплава. Тем самым в пределах реактора формируется тракт для теплоносителя, образуемый собственно технологическим каналом и частью стояков верхней плиты выше шва приварки каналов к этим стоякам. На циркониевую часть канала надеты разрезные графитовые кольца. Эти кольца через одно плотно облегают трубу канала или прижаты к поверхности отверстия графитовой кладки. По торцам кольца имеют плотный контакт. Разрезные кольца обеспечивают теплопередачу от графитовой кладки к теплоносителю, протекающему в канале, и дают возможность изменяться размерам каналов за счет ползучести, и отверстиям в графите за счет усадки.

К нижним частям каналов приварены трубопроводы для подхода в топливных каналах и для отвода в каналах СУЗ теплоносителя. К стоякам выше мест вварки в них каналов также приварены трубопроводы для отвода теплоносителя в топливных и для подвода — в каналах СУЗ. Трубопроводы подвода воды к топливным каналам - нижние водяные коммуникации имеют диаметр 57 мм, а толщину стенки 3,5 м. Вода в них поступает из 44 групповых коллекторов (по 22 коллектора на каждую сторону реактора). К групповым коллекторам вода подается от напорных коллекторов главных циркуляционных насосов. Вся разводка как подводящих, так и отводящих трубопроводов выполнена симметрично относительно осевой плоскости. Также симметрично расположено и основное оборудование реакторной установки.

Индивидуальные трубопроводы для отвода пароводяной смеси от каналов к сепараторам - пароводяные коммуникации диаметром 76 мм и толщиной стенки 4 мм образуют два ряда перед входом в каждый сепаратор. Между этими рядами установлены специальные короба с биологической защитой, внутри которых пере-мещаются детекторы контроля герметичности оболочек твэлов (КГО). С определенным интервалом времени детекторы проходят мимо каждого трубопровода с теплоносителем, фиксируя при этом активность теплоносителя в нем. В случае разгерметизации оболочек твэлов в каком-либо канале активность в трубопроводе возрастет, что и зафиксируется системой КГО, которая вырабатывает сигнал, по которому ТВС с дефектными твэлами должна быть извлечена из канала. (обратно к содержанию)

Запорно - регулирующий клапан.

Характерная особенность канальных реакторов - возможность регулирования и контроля расхода теплоносителя по каждому каналу. Это позволяет получать на выходе всех каналов примерно одинаковые теплотехнические параметры и иметь минимально необходимый расход теплоносителя через реактор. Требуемый для каждого канала расход определяется его мощностью, которая в свою очередь зависит от места нахождения канала в реакторе и от выгорания топлива. В связи с этим мощность, а следовательно, и необходимый расход теплоносителя в течение кампании постепенно (при перегрузке топлива скачкообразно) изменяются. Регулирование расхода осуществляется с помощью запорно-регулирующего клапана (ЗРК), изображенного на рис. 2. Расход регулируется путем изменения зазора между наконечником и седлом дросселя. ЗРК вместе с расходомерами устанавливают на индивидуальных водяных трубопроводах около групповых коллекторов. Управление ими осуществляется из помещения, расположенного над групповыми коллекторами и отделенного от последнего бетонной защитой. (обратно к содержанию)

Разгрузочно-загрузочная машина.

Перегрузка топлива в реакторах РБМК осуществляется с помощью разгрузочно-загрузочной машины (РЗМ), обеспечивающей возможность замены топлива без остановки реактора (рис. 3). В РЗМ имеется окруженный биологической защитой (контейнером) герметичный пенал-скафандр, снабженный поворотным магазином с четырьмя гнездами для ТВС и других устройств. Скафандр оборудован специальными механизмами для выполнения работ по перегрузке.

Скафандр установлен на тележке мостового крана с пролетом 21 м, перемещающегося по рельсам, проложенным вдоль стен реакторного зала. При перегрузке топлива скафандр уплотняется по наружной поверхности стояка канала, и в нем создается давление воды, равное давлению теплоносителя в каналах. В таком состоянии разуплотняется запорная пробка, извлекается отработавшая ТВС с подвеской, устанавливается новая ТВС и уплотняется пробка. Во время всех этих операций вода из РЗМ поступает в верхнюю часть канала и, смешиваясь с основным теплоносителем, выводится из канала по отводящему трубопроводу. Таким образом, при перегрузке топлива обеспечивается непрерывная циркуляция теплоносителя через перегружаемый канал, при этом вода из канала не попадает в РЗМ.

Управление машиной осуществляется из операторской кабины, расположенной за торцевой стеной реакторного зала. Установка машины над соответствующим каналом производится по координатам, а точное наведение на канал с помощью оптико-телевизионной системы, через которую можно наблюдать головку пробки канала, или с помощью контактной системы, в которой возникает сигнал при касании детектора с боковой поверхностью верха стояка канала.

Механизмы для подъема и опускания ТВС с подвеской расположены в верхней части скафандра. Перемещение захвата и управление им осуществляется через две цепи. С верхом стояка канала скафандр соединяется через стыковочный патрубок, который управляется механизмом перемещения. По наружной поверхности стояка канала патрубок уплотняется с помощью резиновых надувных манжет. Уплотнение и разуплотнение запорной пробки в канале осуществляется приводом герметизации. В скафандре имеется еще запорное устройство, герметизирующее его снизу при перемещениях РЗМ по реакторному залу. На ферме машины, установленной на тележке, расположено технологическое оборудование для снабжения РЗМ водой конденсатом и воздухом, необходимым для ее работы. воздухом, необходимым для ее работы. (обратно к содержанию)

|

Фотография 2. РЗМ на "пятаке"

реактора: (обратно к содержанию) |

К твэлам и ТВС предъявляются высокие требования по надежности в течение всего срока службы. Сложность реализации их усугубляется тем, что длина канала составляет 7000 мм при относительно небольшом его диаметре, и при этом должна быть обеспечена машинная перегрузка кассет как на остановленном, так и на работающем реакторе. Напряженные условия работы ТВС в реакторах РБМК предопределили необходимость проведения большого комплекса предреакторных и реакторных испытаний. Основные параметры, характеризующие условия работы ТВС, приведены в таблице 1: (обратно к содержанию)

Таблица 1. Условия работы ТВС.

|

Параметр |

Размерность |

Величина |

|

Мощность максимально напряженного канала |

кВт (тепловых) |

3000—3200 |

|

Расход теплоносителя через канал при максимальной мощности |

т/ч |

29,5—30,5 |

|

Максимальное массовое паросодержание на выходе из кассет |

% |

19,6 |

|

Параметры теплоносителя на входе в кассету |

||

|

Давление |

кгс/см2 |

79,6 |

|

Температура |

° С |

265 |

|

Параметры теплоносителя на выходе из кассеты: |

||

|

Давление |

кгс/см2 |

75,3 |

|

Температура |

° С |

289,3 |

|

Максимальная скорость |

м/с |

18,5 |

|

Максимальная температура: |

||

|

Наружной поверхности оболочки, |

° С |

295 |

|

Внутренней поверхности оболочки |

° С |

323 |

|

Коэффициенты неравномерности энерговыделения: |

||

| По высоте кассеты |

- |

1,4 |

| По радиусу кассеты |

- |

1,06 |

|

Начальное обогащение урана |

% |

1,8—2,4 |

|

Среднее по каналам плато выгорания урана |

ГВт x сут/т UO2 |

19,5—24,4 |

|

Максимальное выгорание топлива |

ГВт x сут/т UO2 |

24—28 |

|

Кампания кассеты с выгоранием 24 ГВт x сут/т UO2, |

Эффективные сутки |

1250—1700 |

|

Срок службы кассеты при коэффициенте использования 0,85 |

сут. |

1470 |

|

Максимальная линейная мощность твэла |

Вт/см |

360—385 |

|

Максимальная температура в центре топливной таблетки |

° С |

2100 |

|

Рисунок 4. Тепловыделяющая кассета РБМК-1000. 1 — подвеска, 2 — штифт, 3 — переходник, 4 — хвостовик, 5 — твэл, 6 — несущий стержень, 7 — втулка, 8 — наконечник, 9 — гайки. |

Конструкция защиты от ионизирующего излучения ректора.

Поскольку реактор является мощным источником ионизирующего излучения, представляющего опасность, как для персонала, так и для оборудования он снабжен защитой, которая снижает поток излучения до приемлемого уровня и делает возможной нормальную эксплуатацию всей установки в целом. Реактор РБМК размещен в бетонной шахте квадратного сечения размером 21,6х21,6х25,5 м. Графитовые блоки, из которых собрана активная зона, располагаются в герметичной полости (реакторном пространстве), образованной нижней и верхней металлоконструкциями и цилиндрическим кожухом. Разрез по шахте реактора показан на рисунке 5. Радиационная защита стального кожуха и компенсаторов от потока быстрых нейтронов осуществляется боковым графитовым отражателем толщиной 100 см. Между торцевыми отражателями, имеющими толщину 50 см, и верхней и нижней металлоконструкциями на каждой графитовой колонне устанавливаются стальные блоки, предназначенные для снижения флюенса быстрых нейтронов на листы несущих нагрузку металлоконструкций, а также для уменьшения энерговыделения в них за счет поглощения излучений. Толщина нижних блоков 20 см; верхние блоки выбраны несколько большей толщины (25 см), поскольку в процессе работы реактора из-за неравномерного перемещения отдельных колонн графитовой кладки они могут сместиться относительно друг друга по высоте. Дальнейшее увеличение толщины этих блоков было признано нецелесообразным, так как радиационное энерговыделение в близлежащих к активной зоне листах металлоконструкций уже при этой толщине определяется захватным гамма - излучением, образующимся в самих листах металлоконструкций. При запроектированной толщине блоков температура листов металлоконструкций определяется не радиационным теплом, а теплом, переданным от стальных защитных блоков. (обратно к содержанию)

Периферийная часть верхнего перекрытия представляет собой металлические короба высотой 70 см, которые заполнены на первом блоке Ленинградской АЭС материалом ЖБСЦК, а на последующие рекомендован более дешевый материал — смесь чугунной дроби (86% по массе) с серпентинитом.

В радиальном направлении за кожухом реактора располагается кольцевой бак с водой, которая снижает потоки излучения на бетон шахты; служит тепловым экраном; способствует охлаждению кожуха реактора; бак одновременно является опорой для верхней металлоконструкции. Пространство между баком и шахтой реактора засыпано обычным песком, что позволило сократить толщину бетона примерно на 75 см. Толщины и состав материалов защиты реактора РБМК в основных направлениях от активной зоны приведены в таблице 2.

Рисунок 6. Часть плитного настила: 1 - съемные блоки плитного настила; 2, 4, 5, 6 - верхние части каналов охлаждения отражателя, температурного, технологического и СУЗ соответственно; 3 - нижний блок; 7 - периферийная часть верхнего перекрытия. (обратно к содержанию)

Таблица 2. Толщины, в сантиметрахм, материалов защиты (в направлении от центра активной зоны)

|

Материал |

Направление |

||

| Вверх | Вниз | Радиальное | |

| Графит (отражатель) | 50 | 50 | 88 |

| Сталь (защитные плиты и лист металлоконструкции) | 29 | 24 | 4,5 |

| Засыпка серпентинита (1,7 т/м3) | 280 | 180 | - |

| Вода | - | - | 114 |

| Сталь (металлоконструкция) | 4 | 4 | 3 |

| Песок (1,3 т/м3) | - | - | 130 |

| Тяжелый бетон (4 т/м3) | 82 | - | - |

| Обычный бетон (2,2 т/м3) | - | - | 200 |

В защите канального реактора РБМК имеются многочисленные неоднородности. Верхняя и нижняя опорные металлоконструкции пронизаны направляющими трубами, через которые проходят технологические каналы, каналы системы управления реактора и специальные каналы для датчиков температуры, детекторов нейтронного потока и др. Кроме того, через металлоконструкции проходят трубы подачи и отвода газа, парогазовой смеси, а также дренажные трубопроводы. Внутренняя полость технологических каналов с ТВС в верхней части заполнена малоэффективной по защите пароводяной смесью плотностью 0,2 г/см3, а в каналах специального назначения - газом.

При разработке конструкции каналов проектирование велось таким образом, чтобы ликвидировать прострел излучения по цилиндрическим и кольцевым отверстиям. Значительное снижение интенсивности излучения в верхнем направлении по зазору между трубами каналов диаметром 88 мм и отверстиями в графитовых блоках отражателя и защитных блоках диаметром 114 мм достигается благодаря установке в этом зазоре втулок из графита (смотри рисунок 7). Для защиты от прострела по зазору между трубой канала диаметром 95 мм и трактом с внутренним диаметром 121 мм в верхней металлоконструкции размещаются стальные втулки высотой 700 мм (смотри рисунок 8). Зазор между трубой канала и трактом в районе нижней металлоконструкции заполнен графитовыми втулками.

Во внутренней полости канала в районе расположения стальной втулки размещена стальная пробка диаметром 80 мм и высотой 1 м. Для прохода пароводяной смеси пробка выполнена винтовой, эффективная толщина стали 0,5м (смотри рисунок 8). Защита от прострельного излучения, проходящего по каналам СУЗ в зависимости от положения стержня, обеспечивается либо столбом воды, либо стержнем-поглотителем, или вытеснителем, заполненным графитом. Газовые трубопроводы, проходящие через защитные конструкции, выполнены изогнутыми. В каналах с датчиками контроля энерговыделения, ионизационными камерами, в температурных каналах размещаются защитные пробки с уступами. Согласно проекту, стены боксов с технологическим оборудованием выполнены из обычного строительного бетона (смотри таблицу 3) объемной массой 2,2 т/м3. (обратно к содержанию)

Таблица 3. Характеристика защиты обслуживаемых помещений, смежных с боксами с технологическим оборудованием

|

Источник – оборудование |

Толщина бетонной защиты (см) |

Расчетная мощность дозы (мР/ч) |

|

Барабан – сепараторы |

||

|

Боковые стены и нижние перекрытие |

140 |

1,4 |

|

Торцевые стены |

100 |

- |

|

Верхнее перекрытие |

90 |

- |

|

Трубопроводы между сепараторами и ГЦН |

90 |

1,4 |

|

Помещение ГЦН |

||

|

Стена около всасывающего коллектора |

90 |

0,4 |

|

Верхнее перекрытие |

80 |

- |

|

Стена между боксами |

60 |

- |

|

Паропроводы барабан сепаратор – турбина |

70 |

1,4 |

|

Подогреватели низкого давления |

60 |

1,4 |

|

Деаэраторы |

24 |

0,8 |

Результаты исследования защиты и радиационной безопасности АЭС с реакторами РБМК-1000.

Нормальная эксплуатация АЭС невозможна без знания радиационной обстановки в корпусах и помещениях. Экспериментальная проверка эффективности биологической защиты и исследование радиационной обстановки в помещениях АЭС необходимы при ее пуске и проводятся в период сдачи АЭС в эксплуатацию Проведение таких исследований в помещениях первого блока Ленинградской АЭС тем более было необходимо, так как блок являлся крупнейшим в СССР и головным из серии строящихся АЭС такого типа.

Цель, проводимых на Ленинградской, а впоследствии на Курской и Смоленской АЭС, исследований радиационной обстановки и эффективности биологической защиты заключается в проверке правильности выполненных на стадии проектирования расчетов и качества монтажа защиты. Эксперименты проводились в период физического и энергетического пусков, а также в период вывода станций на номинальную мощность Основная задача экспериментов, проводимых во время физического пуска, состояла в обследовании основного источника излучений на АЭС - активной зоны реактора. Во время энергетического пуска и при постепенном повышении мощности реакторов изучалась радиационная обстановка в центральном зале реактора и других основных помещениях АЭС Измерения проводились дозиметрами нейтронов и гамма излучений счетчиками тепловых и быстрых нейтронов, сцинтилляционными гамма спектрометрами. Методики измерений предварительно были проверены на исследовательском реакторе.

Исследование эффективности защиты. При полной загрузке активной зоны реактора и тепловой мощности 800 Вт были измерены распределения плотности потока быстрых и тепловых нейтронов, а также мощности дозы гамма-излучения по высоте технологических и других каналов, проходящих через активную зону или вблизи от нее Для измерения были выбраны три канала в активной зоне, расположенных на разных расстояниях от оси, канал камеры деления (находится на периферии активной зоны) и канал телевизионной камеры, расположенный между кожухом реактора (по существу — поверхностью отражателя) и внутренней стенкой кольцевого бака с водой. На Ленинградской АЭС замеры сделаны при трех состояниях активной зоны: технологические каналы без воды, каналы залиты водой до половины их высоты, каналы залиты водой полностью. Анализ полей излучения показал, что перераспределение плотности потока излучения по высоте активной зоны обусловлено влиянием воды, поскольку во всех состояниях активной зоны положения регулирующих стержней оставались практически неизменными.

Измерения мощности дозы нейтронов и гамма-излучения в центральном зале были выполнены при номинальной мощности реактора на Ленинградской и Курской АЭС. Мощность дозы практически не превышает регламентированного значения. В центральном зале были измерены спектры гамма-излучения (однокристальным сцинтилляционным спектром с кристаллом стильбена 40х40 мм). Одновременно в тех же точках была измерена мощность дозы. Цель этих исследований:

определение спектральных характеристик полей гамма-излучения и вклада различных энергетических групп гамма квантов в полную мощность дозы;

сравнение мощности дозы гамма-излучения, измеренной дозиметрами, с полученной переводом энергетического спектра гамма квантов в мощность дозы и, таким образом, оценка хода с жесткостью используемых дозиметров. (обратно к содержанию)

Таблица 4. Мощности доз гамма-излучения в помещении центрального зала, мкР/с

|

Место измерения |

Тип гамма - дозиметра |

Вклад в полную мощность дозы гамма квантов с энергией, МэВ |

||||||

|

1* |

2* |

3* |

0,5 – 1,0 |

1,0 – 2,0 |

2,0 – 3,0 |

3,0 – 5,0 |

5,0 – 7,0 |

|

|

Над ячейкой 37-40 |

1,00 |

0,98 |

1,05 |

8,2 |

9,0 |

10,0 |

23,2 |

49,6 |

|

Над ячейкой 37-52 |

0,92 |

0,86 |

1,00 |

6,8 |

8,7 |

9,9 |

27,0 |

48,0 |

|

На стыке между плитным настилом и неразборной частью верхнего перекрытия |

0,33 |

0,28 |

0,46 |

7,9 |

6,8 |

9,0 |

27,2 |

51,1 |

|

У стены левого сепаратора |

0,075 |

0,07 |

0,102 |

7,8 |

7,8 |

8,8 |

24,5 |

51,1 |

|

Над телевизионным каналом со стороны машинного зала |

0,23 |

0,13 |

0,26 |

4,65 |

8,35 |

8,35 |

27,6 |

51,0 |

|

На балконе крановщика |

0,17 |

0,12 |

0,25 |

5,7 |

7,3 |

7,7 |

22,3 |

57,0 |

примечание к таблице 4 типы дозиметров : 1* - Сцинтилляционный 50x50; 2* - РУП-1; 3* - Спектрометр

Из приведенных в таблице 4 данных следует, что основной вклад в полную мощность дозы гамма-излучения (диапазон энергии 0,5—7,0 МэВ) вносит группа гамма-квантов с энергиями 5—7 МэВ (он составляет 50%). При работе блока основным источником гамма-излучения в центральном зале является излучение радиоактивного теплоносителя (изотоп 16N), проходящего по пароводяным коммуникациям под верхним перекрытием реактора. Из сравнения мощности дозы, определенной спектрометрическим методом, с показаниями дозиметров получается, что в центральном зале соотношение этих величин меняется от 1 до 2, причем спектрометр дает несколько большие значения, чем дозиметры (в частности, РУП-1).

Таким образом, исследования радиационной обстановки в центральных залах реакторов первых блоков Ленинградской и Курской АЭС показали, что значения мощности дозы гамма-излучения и нейтронов при номинальных мощностях реакторов не превышают проектных. (обратно к содержанию)

![]()