Реактор плавающего энергоблока (ПЭБ). Краткое описание.

На базе выпускаемой в России реакторной установки,используемой на 3-х гражданских судах, разработан ряд проектов

атомных станций малой мощности, предназначенных для выработки электроэнергии, комбинированного производства электроэнергии

и тепла, опреснения морской воды, выполненных в плавучем, наземном и подземном вариантах.

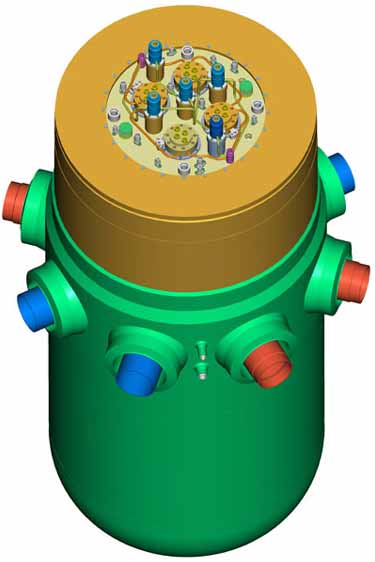

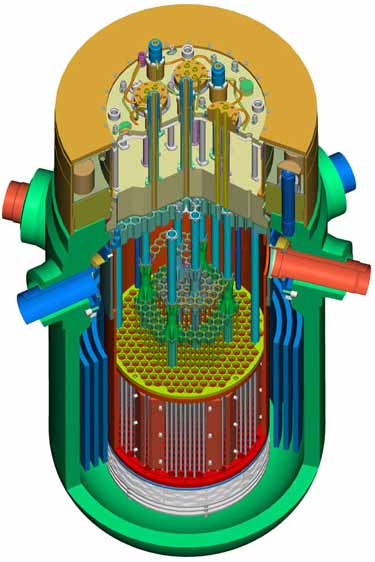

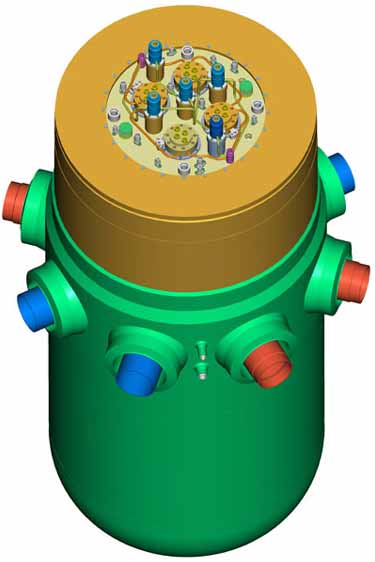

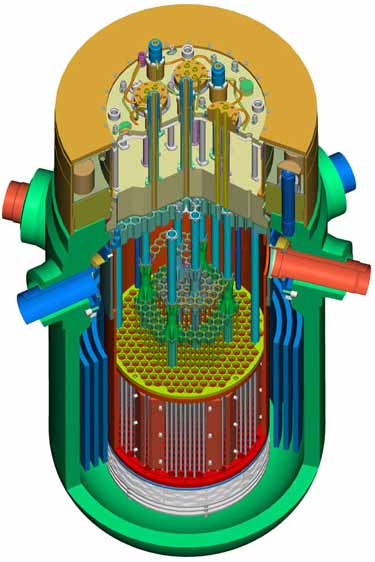

Реактор водо-водяного типа. Конструктивно он представляет собой герметичный сосуд высокого давления, в котором размещены выемной блок и активная зона с органами регулирования и защиты, экраны радиационной защиты и элементы, обеспечивающие направленную циркуляцию теплоносителя. Основные патрубки реактора расположены в верхней части корпуса, что исключает возможность “оголения” активной зоны при авариях. В малых (внутренних) патрубках установлены сужающие устройства, снижающие до приемлемых величин скорость потери теплоносителя при разрыве любого трубопровода 1-го контура. На плоской крышке реактора установлено 5 приводов перемещения органов компенсации избыточной реактивности, объединенных в группы, и 4 исполнительных механизма стержней аварийной защиты.

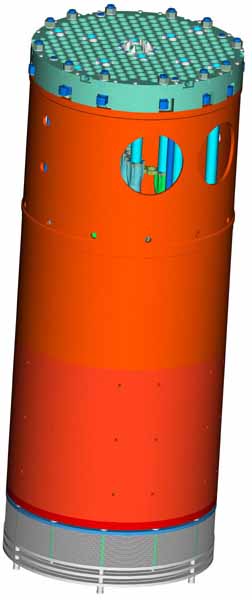

Корпус реактора (ковано-сварной) выполнен из теплостойкой высокопрочной стали перлитного класса и имеет

внутреннюю антикоррозионную наплавку.Конструкция корпуса позволяет проводить диагностику сварных швов и основного металла

современными методами неразрушающего контроля. Трубопроводы первого контура выполнены бесшовными по технологии холодного

деформирования. Их поверхность обработана методом электрохимического полирования.

Активная зона реактора канального типа состоит из комплекса заменяемых тепловыделяющих сборок и средств внутриреакторного

контроля. Каждая сборка состоит из пучка тепловыделяющих элементов и стержней выгорающего поглотителя на основе гадолиния.

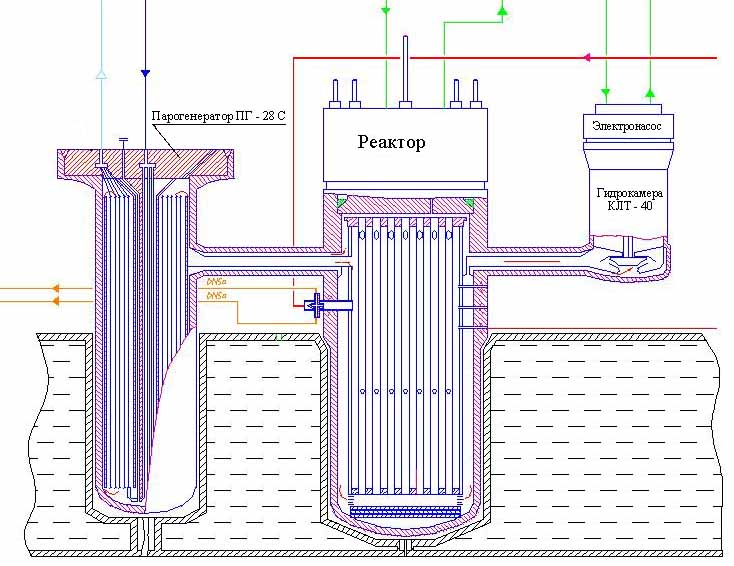

В установке используется 4 парогенератора каждый из которых представляет собой прямоточный, рекуперативный, вертикальный

цилиндрический трубный теплообменный аппарат. Трубная система набрана из цилиндрических спиральных змеевиков, объединенных в 20

секций. Трубная система изготовлена из титанового сплава. В установке используются 4 главных циркуляционных

насоса – центробежные герметичные агрегаты, одноступенчатые, двухскоростные с асинхронным электродвигателем, работающим в

перекачиваемой среде.

Реакторный блок размещен в кессонах бака металл – водной биологической защиты. Биологическая защита включает в себя собственно

бак железо – водной защиты, блоки сухой защиты и периферийную защиту, расположенную на защитной оболочке. В качестве материалов

биологической защиты используется сталь, вода и серпентинитовый бетон. Все оборудование первого контура размещено в защитной о

болочке, которая по высоте разделена на аппаратное помещение и подблочное пространство.

Описание реактора.

В состав реактора входят следующие основные сборочные единицы:

1. Корпус служит для размещения в нем составных частей реактора и представляет собой сварной цилиндрический сосуд с фланцем, закрепленном при помощи шпилек, шайб и гаек.

Сварной цилиндрический сосуд состоит из:

Внутренняя поверхность корпуса защищена от коррозионного воздействия теплоносителя 1 контура антикоррозионной наплавкой.

Корпус имеет следующие патрубки:

Внутренние поверхности малых патрубков защищены от коррозионного воздействия теплоносителя 1 контура

рубашками из стали.

Все малые патрубки соединены сужающими устройствами со сливной камерой реактора.

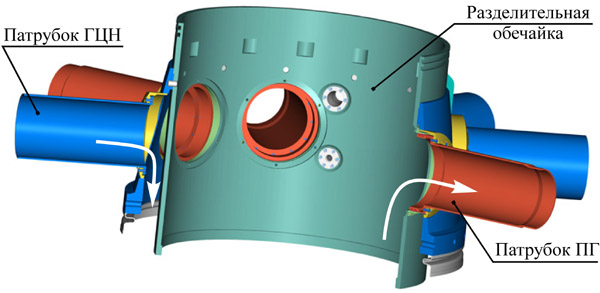

В верхней части корпуса при помощи штифтов закреплена обечайка коническая, к которой крепится обечайка разделительная.

Обечайки коническая и разделительная образуют в корпусе всасывающую полость электронасоса, которая при

помощи радиальных ребер делится на четыре камеры, гидравлически объединяющие попарно электронасосы и парогенераторы.

В нижней части обечайки конической выполнены сливные отверстия для обеспечения возврата конденсата

теплоносителя 1 контура из парогенератора в активную зону при понижении уровня теплоносителя в реакторе кромки главных

патрубков.

На внутренней поверхности корпуса реактора размещены съемные контейнеры с образцами-свидетелями

основного металла корпуса и сварного соединения корпуса с днищем.

Для снижения массогабаритных характеристик корпуса и термических напряжений в корпусе в районе главных

патрубков, главные патрубки выполнены по типу “труба в трубе”, а циркуляция “горячего” теплоносителя после выхода из

активной зоны организована по внутренним трубам четырех главных патрубков – “холодного” теплоносителя по кольцевым

зазорам во всех патрубках между внутренней трубой и патрубком.

Для изготовления корпуса реактора применены низколегированные теплоустойчивые стали,

обладающие необходимыми характеристиками прочности и пластичности, достаточностью свойств после тепловых

выдержек при температуре до 350 град С, что обеспечивает необходимую механическую прочность корпуса в радиационных и

температурных условиях работы.

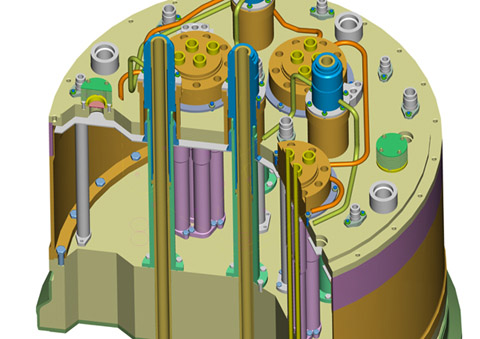

2. Крышка предназначена для уплотнения корпуса реактора,

служит опорой для приводов исполнительных механизмов и контрольно-измерительных приборов, а также используется в качестве

биологической защиты.

Крышка состоит из силовой плиты, к которой крепится болтами и герметизируется сварным швом обечайка с

приваренной к ней верхней плитой.

Силовая плита защищена в местах контакта с теплоносителем 1 контура антикоррозионной наплавкой.

Через крышку проходят следующие стойки, приваренные к нижнему торцу силовой плиты:

Все стойки в верхней части имеют упорные бурты для предотвращения “выброса” стоек при гипотетической

аварии их отрыва.

На верхней плите крышки установлены два коллектора с фланцами для подключения к системе 3 контура.

На нижнем торце силовой плиты установлена втулка соосно центральной стойке для осуществления центровки

крышки.

Во внутренней полости крышки на силовой плите размещена биологическая защита, над которой организована

полость, а коаксиально каждой стойке установлены стаканы, ограничивающие истечение теплоносителя 1-го контура, в случае

разрыва стойки, в полость над биологической защитой. На верхней плите крышки установлены два мембранных предохранительных

устройства (МПУ) для исключения недопустимого повышения давления во внутренней полости крышки.

В местах прохода через верхнюю плиту крышки все стойки уплотнены сальниками для предотвращения

попадания воды и растворов дезактивации во внутреннюю полость крышки, способных вызвать повреждение стоек.

Для крышки применена низколегированная теплоустойчивая сталь марки.

Для реактора применена плоская крышка, которая является более простой по конструкции и технологичной в

изготовлении по сравнению с полусферическими и эллиптическими крышками, однако по условиям прочности она имеет

значительную толщину, что позволяет использовать ее в качестве биологической защиты, не устанавливая дополнительную

защиту между активной зоной и крышкой.

Герметизация стыка корпуса и крышки осуществляется при помощи медной клиновой самоуплотняющейся

прокладки, усилия воспринимаются нажимным фланцем и передаются на 24 шпильки корпуса и гайки.

Внутренняя полость крышки загерметизирована сальниковыми уплотнениями в местах проходок стоек через

верхнюю плиту для исключения попадания во внутреннюю полость крышки воды и растворов дезактивации, способных вызвать

повреждение стоек и их разгерметизацию.

Для исключения недопустимого повышения давления во внутренней полости крышки, в случае аварийного

попадания теплоносителя 1-го или 3-го контуров во внутреннюю полость крышки, предусмотрены два мембранных

предохранительных устройства (МПУ), установленные на верхней плите.

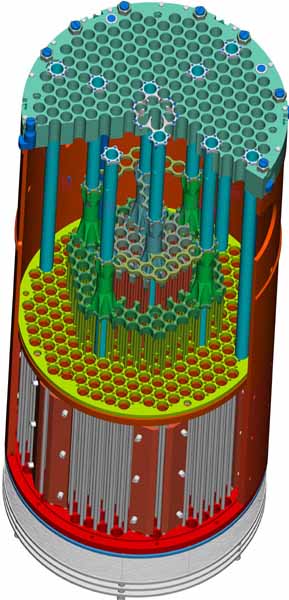

3. Блок выемной предназначен для размещения и крепленеия ТВС активной зоны, имеющих индивидуальные стопорные устройства, размещения гильз под стержни АЗ и термопреообразователи сопротивления и размещения РО СУЗ, содержащих стержневые ПЭЛы, а также организации потока теплоносителя.

Блок выемной состоит из цилиндрической обечайки, набора перфорированных плит, пяти рабочих органов КГ (РО КГ), щелевого фильтра и донных экранов.

Блок выемной опирается на бурт обечайки разделительной и крепится к ней при помощи Г-образных болтов, расположенных в верхней плите.

В обечайке блока выемного размещены следующие составные части:

Блок РО КГ представляет собой сборочную единицу, состоящую из плит верхней и промежуточной, связанных

между собой при помощи четырех стяжек, между плитами расположены РО КГ.

На верхней плите блока выемного установлены фиксатор, который служит для взаимной угловой фиксации

блока выемного и крышки, и втулка, которая служит для центровки крышки.

РО КГ, расположенные внутри блока, представляют собой пять независимых частей: центральную, две

средние и две периферийные. Средние и периферийные РО КГ в плане имеют форму полуколец.

Каждый РО КГ конструктивно представляет две плиты, связанные между собой подшипниковыми узлами с

графитовыми вкладышами, которыми РО КГ скользят по полым направляющим при перемещении. Внутри полых направляющих

размещены ТВС.

К нижней плите РО КГ прикреплены стержневые ПЭЛы, перемещающиеся в направляющих трубках, размещенных

между средней и нижней плитами блока выемного.

Связь между винтом привода и РО КГ осуществляется с помощью удлинителя и штока ТВС следующим образом.

Винт привода соединяется с удлинителем при помощи байонетного соединения.

Шток размещается внутри подвески специальной ТВС. Нижний конец штока имеет байонетный захват,

с помощью которого он входит в зацепление с нижней плитой РО КГ. Для обеспечения разворота штока в момент сцепления его

с плитой и для фиксации штока от расцепления при движении РО КГ подвеска ТВС имеет специальные пазы.

Верхняя часть штока соединяется с удлинителем при помощи байонетного соединения.

Удлинитель ориентируется по углу и фиксируется при помощи фиксатора.

К нижней плите блока выемного болтами крепится щелевой фильтр, предназначенный для предохранения

активной зоны от попадания посторонних предметов. Фильтр представляет собой набор плоских колей, дистанционируемых

шайбами и стянутых болтами.

Во внутренней полости блока выемного установлены гильзы под стержни АЗ и под термопреобразователи

сопротивления.

Стержни АЗ объединены в 4-ре группы по 4-ре стержня в каждой. Каждая группа стержней перемещается

индивидуальным исполнительным механизмом.

4. Активная зона.

Активная зона размещается в блоке выекмном корпуса реактора и является источником тепловой энергии,

образующейся при делении ядер урана U-235.

Основу активной зоны для реактора КЛТ-40С составляет

элементарная база, освоенная промышленностью применительно к атомным ледоколам.

Для первой загрузки головного ПЭБ в соответствии с протоколом АО “Атомэнерго”, АО МСЗ и ОКБМ принято

решение о поставке серийной ледокольной активной зоны на базе гладкостержневого твэла в циркониевой оболочке с

энергоресурсом 1,8·106 МВт·ч, ресурсные

характеристики которой подтверждены успешным опытом эксплуатации предшествующих

активных зон.

Основные технические характеристики активной зоны при нормальном режиме работы.

|

Общие характеристики АЗ. |

||

|

Эквивалентный диаметр |

мм |

1173,7 |

|

Эквивалентный объем |

м3 |

0,995 |

|

энергонапряженность |

КВт/л |

172 |

|

Давление теплоносителя 1 контура |

МПа |

12 |

|

- на входе в активную зону |

°С |

273 |

|

- на выходе из активной зоны |

°С |

316 |

|

Назначенный энергоресурс |

МВт·ч |

1,8·106 |

|

Максимальная энергонапряженность поверхности твэл |

МВт/м2 |

1,6 |

|

Масса воды в холодном состоянии |

кг |

519,0 |

|

Масса воды в горячем состоянии |

кг |

379,6 |

Основные результаты эксплуатации данных активных зон:

|

Характеристика |

Тип активной зоны | |

|

ТИП I |

ТИП II | |

|

Срок службы, лет |

6 |

4 |

|

Время работы на мощности, ч |

40000 |

30000 |

|

Энерговыработка, МВт·ч |

2,24·106 |

2,09·106 |

|

Удельная активность теплоносителя 1 контура на момент выгрузки, по сумме изотопов, Ки/кг |

7,6·10-6 |

2,7·10-6 |

Таким образом, активные зоны – прототипы в реальных условиях эксплуатации на атомных ледоколах с запасом подтвердили ресурсные характеристики активной зоны.

ТВС служат для создания организованного теплосъема с установленных в них теплосъема. ТВС размещаются по углам правильной треугольной решетке с шагом 72 мм, образуя активную зону реактора.

ТВС состоит из двух частей: кассеты и подвески.

Кассета представляет собой сборочную единицу, содержащую:

5. Порядок работы.

Реактор – водо–водяной с принудительной

циркуляцией теплоносителя 1-го контура на всех уровнях мощности.

Основная циркуляция теплоносителя в реакторе осуществляется следующим образом: теплоноситель 1-го контура через

внутренние насосные патрубки попадает в напорную камеру реактора. Далее пройдя

кольцевой зазор между корпусом и обечайкой блока выемного и щелевой фильтр,

теплоноситель попадает в напорную камеру активной зоны, расположенную под нижней

плитой блока выемного. Пройдя активную зону, теплоноситель попадает в сливную

камеру реактора, откуда он поступает во внутренние патрубки парогенератора (ПГ).

Из ПГ теплоноситель по кольцевым полостям между главными и внутренними

патрубками поступает в камеры всасывающие полости электронасосов. Из камер

теплоноситель по кольцевым полостям главных насосных патрубков поступает в

гидрокамеры на всас электронасосов.

При естественной циркуляции теплоносителя в реакторе осуществляется таким же образом, что и при принудительной.

При работе системы очистки и расхолаживания забор теплоносителя производится через малый патрубок из сливной камеры

реактора, а возврат через совмещенный патрубок в ту же сливную камеру реактора.

При работе системы подпитки и расхолаживания подача теплоносителя в реактор производится через малый патрубок

в сливную камеру реактора.

При работе системы компенсации давления забор или подача теплоносителя в реактор производится через совмещенный патрубок

в сливную камеру реактора.

Для уменьшения парогазового истечения теплоносителя 1 контура из сливной камеры реактора, в случае разрыва

присоединяющих трубопроводов обслуживающих систем, малые патрубки соединены со

сливной камерой реактора при помощи сужающих устройств.

Компенсация реактивности осуществляется КГ СУЗ с помощью стержневых ПЭЛов, перемещаемых в пространстве между ТВС приводами.

Анализ условий работы.

Наиболее близкими к активным зонам плавучих энергоблоков (ПЭБ) по условиям работы твэлов являются

активные зоны реакторов атомных ледоколов. Информация, получаемая при испытаниях твэлов в активных зонах

атомных ледоколов, имеет высокую достоверность из-за большого количества испытываемых твэлов.

Опыт испытаний и эксплуатации дисперсионных твэлов, анализ результатов послереакторных исследований с привлечением

расчетного моделирования поведения твэлов и обоснования их работоспособности

свидетельствует о том, что основными параметрами, определяющими работоспособность дисперсионных твэлов, являются:

Основные отличия в условиях работы твэлов в активных зонах ПЭБ по сравнению с активными зонами атомных ледоколов определяются более высокой среднеэкспуалационной мощностью ПЭБ, что выражается в следующих изменениях основных эксплуатационных параметров:

Эти отличия учтены при выборе конструкции твэлов, оценке ресурсных характеристик и обосновании работоспособности.

Автор:Петухов Алесей Николаевич

Все материалы представленные в данном разделе собраны из открытых источников и не содержат государственной тайны.

Илюстративный материал подготовлен на основе дипломного проекта в ПК "ProEngineer".